Description de l'ampli déca à tubes

AMPLIFICATEUR HF 500W

2 X QB3-300

F6KJU

Il est parfois utile, sans pour autant tomber dans l’excès, de disposer d’un peu de puissance supplémentaire. Elle permet le plus souvent d’améliorer le confort d’écoute du correspondant lorsque la propagation est un peu capricieuse mais aussi d’aider à se signaler lorsque le DX rare se présente et que le brouhaha de la meute réduit sérieusement les chances d’être entendu. Pour obtenir cette puissance, deux solutions s’offrent à vous :

- acheter un amplificateur tout fait mais ces appareils coûtent cher.

- le fabriquer vous même, c’est le rêve mais comment faire ?

La construction d’un amplificateur est tout à fait envisageable si l’on est méthodique et bon bricoleur. Elle est sans aucun doute la solution la plus économique et elle est très intéressante sur le plan technique. De plus, cette réalisation vous procurera des sensations incomparables à celles d’un matériel acheté tout fait. Cette petite description n’a pas la prétention d’être une étude technique, elle a simplement pour but de montrer et d’expliquer comment, avec des moyens relativement modestes, il a été possible de construire cet amplificateur au sein du radio-club F6KJU. Elle vous donnera peut-être aussi envie de tenter l’ave

1) Présentation

Cet amplificateur est construit autour de deux tubes tétrodes QB3-300 montés en grilles à la masse. Le montage est classique et a été simplifié au maximum tout en respectant les points importants qui permettent de garantir une bonne stabilité et une bonne linéarité (circuit d’entrée accordé pour le filtrage et l’adaptation d’impédance, ajustage correct du courant de repos, circuit de sortie bien adapté). La plupart des éléments qui le constituent ont été récupérés au sein même du Radio-club sur des appareils au rebut gardés pour pièces ou alors fabriqués à partir de matériaux qui, pour certains, n’étaient pas du tout destinés à la radio. En effet, moyennant quelques heures de travail et un peu d’imagination, il a été possible de contourner le problème d’approvisionnement et aussi de coût de plusieurs composants importants. Le transfo HT provient d’un four micro-onde, quant au commutateur de bandes, il a été fabriqué de toutes pièces (deuxième partie). En ce qui concerne la mise au point, elle a été faite avec l’appareillage de mesure habituel que tout OM dispose dans sa station. Cet amplificateur délivre au mieux 500w de 3.5 à 14MHz, 400w sur 21MHz et presque 300w sur 28 MHz. L’alimentation HT est de 3KV (max), il faut faire très ATTENTION

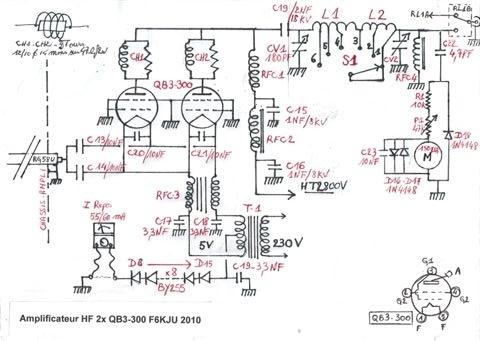

2)Analyse du schéma

2 /1 côté tubes

Les grilles des tubes sont reliées a la masse, ils fonctionnent donc en triode.La polarisation se fait sur les cathodes. Sur ces tubes, à chauffage direct, les filaments font office de cathode, il est donc important que l’enroulement de chauffage ait un point milieu afin de permettre une bonne répartition des courants sur toute la surface des filaments. L’excitation des tubes se fait à travers C13 et C14 de chaque côté des filaments de façon à bien attaquer les cathodes.

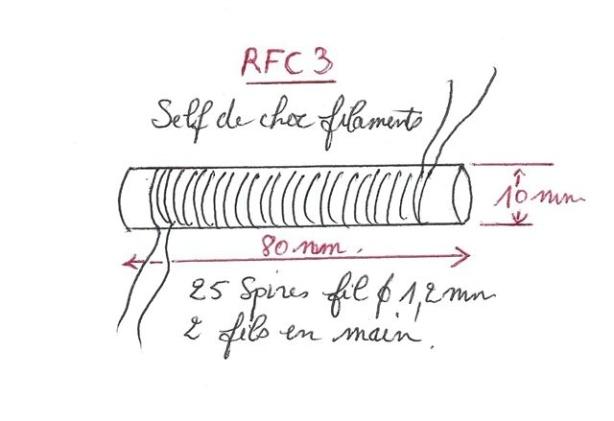

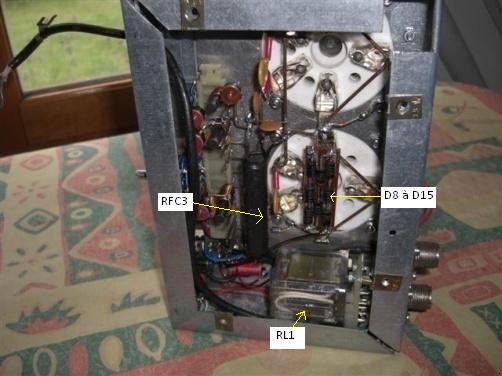

L’alimentation issue du transfo arrive sur les filaments en traversant RFC3 qui est bobinée 2 fils en main sur un barreau de ferrite de 10mm récupéré sur un vieux BCL. Le courant de repos sera ajusté entre 55 et 60 mA (30mA par tube) pour obtenir un fonctionnement normal et une bonne linéarité. Pour obtenir cette valeur avec une tension anodique de 2800V, il faut insérer 8 diodes BY255 en série entre le point milieu de l’enroulement de chauffage et la masse. Un milliampèremètre sera branché comme sur le schéma pour faire cette mesure. Pour diminuer le courant de repos il faut ajouter une ou des diodes, pour l’augmenter, en supprimer. Le courant cathodique traverse ces diodes et développe aux bornes de l'ensemble une tension positive par rapport à la masse, la tension grille cathode devient donc négative.

Côté anodes, La HT (3kV max) arrive par la cellule RFC2-C15-C16 et la self RFC1, les deux selfs de choc CH1 et CH2 empêche toute oscillation parasite VHF , ces tubes étant capable de travailler jusque 120 MHZ. Un essai a toutefois été fait en les retirant et en tournant les CVs du circuit de sortie dans toutes les positions, aucune oscillation parasite n’a été constatée, ce qui est toujours une bonne indication. Elles ont été laissées en place par précaution.

La HF traverse ensuite C1 et arrive sur le circuit de sortie en PI dont le rôle est d’adapter au mieux l’impédance des tubes à celle de la sortie pour avoir le meilleur transfert d’énergie possible. Le commutateur de bandes permet de sélectionner la portion de self correspondant à la bande utilisée.

Une self de choc HF RFC4 est montée entre la sortie du circuit en PI et la masse. Elle permet de provoquer un court-circuit sur la HT et de faire claquer son fusible si la capa de liaison C1 venait à se mettre en court-circuit. Sans cette protection, la HT pourrait partir dans le feeder et avoir de graves conséquences.

Un petit circuit de mesure en sortie donne une indication sur la puissance de sortie de l’amplificateur. Cette puissance est relative.

La commutation émission/réception est assurée par RL1.

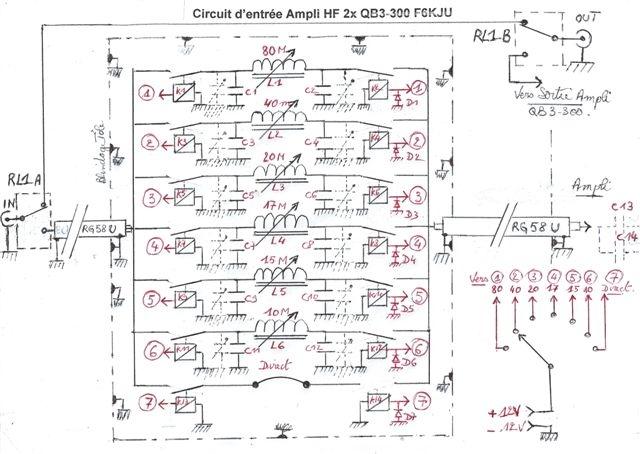

2/2 Le circuit d'entrée

Une quantité suffisante de relais identiques ayant pu être récupérée sur des carcasses d’appareils, c’est la solution des circuits commutés par relais qui a été retenue. Un petit commutateur rotatif à 7 positions commande sur chacune d’elles deux relais qui sélectionnent un filtre. Un de ces filtres n’a pas été équipé volontairement et a été shunté, permettant ainsi d’attaquer directement les cathodes pour pouvoir effectuer d’éventuels essais.

Cette platine de commutation a été en partie blindée avec de la tôle de façon à limiter son exposition à la HF rayonnée par l’ampli afin d’éviter les accrochages. Les liaisons entre ce bloc d’entrée et le châssis de l’ampli sont faites avec du câble coaxiale RG58U ce qui permet de le rendre amovible et de pouvoir accéder facilement aux noyaux et condensateurs ajustables pour les réglages, ce qui est très pratique pour la mise au point. Chaque extrémité des câbles coaxiaux (côté bloc d’entrée et côté ampli) doit impérativement être réunie à la masse, ce détail est important sinon il y a de grosses instabilités lorsque l’on touche ou lorsque l’on bouge le bloc (voir même de grosses difficultés à régler).

Ces phénomènes disparaissent dès que les masses sont établies. L’alimentation de cette platine est assurée par un petit bloc adaptateur 12v/800mA courant continu, il n’alimente que le bloc d’entrée.

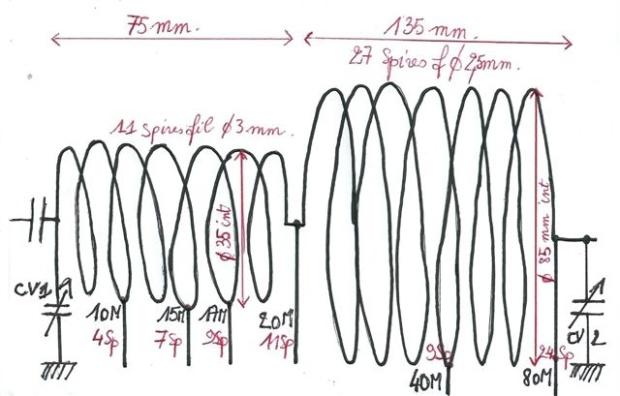

2/3 Le circuit de sortie

Il est réalisé en deux parties, une self pour les bandes hautes de 10 à 20m et une autre pour les bandes basses de 80 à 40m. Les deux selfs doivent être perpendiculaires et le commutateur de bandes doit être placé le plus près possible des selfs pour que les liaisons soient courtes. Il faut essayer de disposer tous les éléments du circuit de sortie de façon à ce que tout soit au plus près. Ce circuit doit être le plus compact possible ce qui limitera les pertes. Il ne faut pas que les selfs de choc HT se trouvent trop près et parallèles aux selfs du circuit de sortie. La capa de 2nF/18kV assure la liaison entre les tubes et le circuit de sortie. Cette capa doit être de très bonne qualité car les tensions mises en jeu à cet endroit sont très élevées

Le fil utilisé pour la self bandes hautes a été récupéré sur un secondaire de transfo de chargeur débobiné pour une autre utilisation, il fait 3 mm de diamètre. Celui de la self bandes basses fait 2,5 mm.

L’écartement entre spires sur la self bandes basses est assuré par des bandelettes de repères de fil utilisés pour le câblage des armoires électriques. Ces bandelettes ont été collées à la cyanolite sur des languettes d’époxy découpées dans de vieilles plaques de circuits imprimés. Ce système est assez pratique car le fil de 2,5 mm de diamètre s’encliquète parfaitement dans les repaires et on obtient un espacement entre spires très régulier (de plus la qualité du plastique ne semble pas occasionner de pertes trop importantes).

Une petite embase isolante fabriquée avec du plexi et un bout de tube en PVC permet à la self de reposer sur le fond de l’ampli et d’avoir une bonne tenue mécanique.

2/3 Le chauffage des tubes

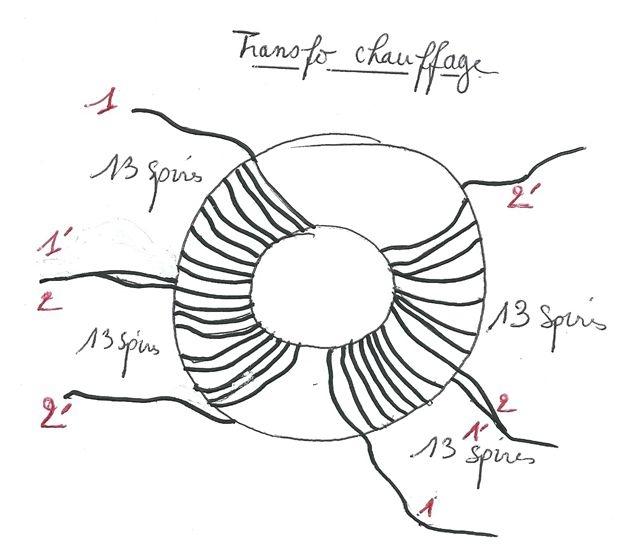

Pour chauffer correctement les deux tubes, il faut 5V-13A (6,5A par tube) ils ont été obtenus en recyclant un transfo torique de 24v 250VA récupéré également sur un appareil au rebus.

La self de choc filaments

Pour notre utilisation, nous avons besoin de 65W, il y a de la marge. Une mesure est faite avec dix spires, elle donne 0,2V par spire, il faut donc 25 spires avec un point milieu pour obtenir nos 5V et il faudra faire deux enroulements identiques qui seront mis en // pour pouvoir obtenir nos 13A sans problème (section du fil). Après essais en charge, il a fallu monter à 26 spires pour obtenir les 5V (pour ce modèle de transfo). Si les deux enroulements sont bobinés séparément, il faut faire attention lors de leur mise en //, il doivent être en phase sinon ça fait un magnifique CC et ça brûle instantanément ou presque !! (Schéma ci-dessous).

Les enroulements doivent être bobinés comme sur le schéma. Attention au sens des enroulements! Il faut ensuite réunir les fils ayant les mêmes repères pour que la mise en // soit correcte.

Lorsque le transfo est terminé, on le rhabille avec ses bandes de plastique, il ne faut pas hésiter à bien les tendre, cela lui redonnera un aspect neuf. Il sera fixé sur le châssis juste à côté des tubes.

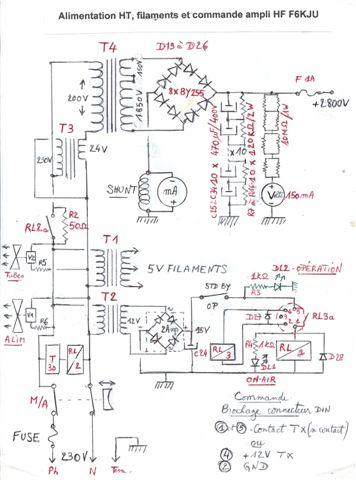

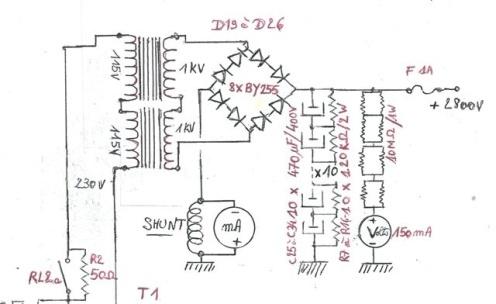

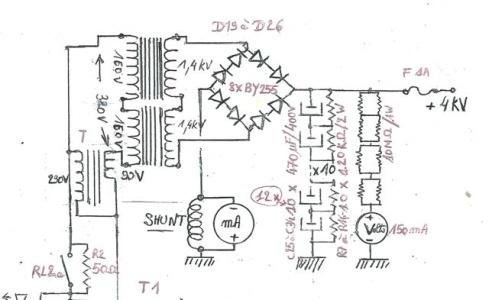

2/4 L’alimentation HT et le circuit de commande.

Idéalement, il faudrait réussir à obtenir 3kV sous 350/400mA pour que nos QB3-300 donnent le meilleur d’elles mêmes. Faute de transfo adapté mais disposant de plusieurs transfos de fours micro-ondes dont un beaucoup plus gros, c’est cette solution qui a été retenue. Ces transfos délivrent en moyenne une puissance de 700/800W et leur tension de sortie est de 2000V ce qui nous donnerait 2800V, c’est pas mal mais la puissance est un peu juste. Le choix s’est donc porté sur le plus gros des transfos, sa puissance n’est pas inscrite dessus mais il doit être issus d’un four de 900w.

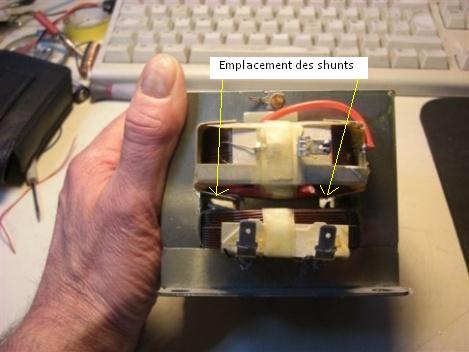

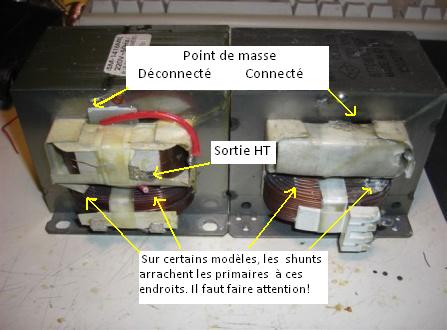

Il est en effet possible d’utiliser ces transfos mais il faut leurs apporter quelques petites modifications pour augmenter un peu leur rendement et pouvoir les brancher correctement. Tout d’abord, il faut extraire les deux shunts magnétiques qui sont logés dans le circuit magnétique. On y arrive facilement en utilisant une tige en acier ou en inox de cinq millimètres de diamètre, on bloque bien le transfo dans un étau et on chasse les deux shunts (un de chaque côté entre les deux enroulements), attention sur certains modèles, les shunts arrachent les spires du primaire lorsqu’ils sortent de l’autre côté car la galette du primaire n’est pas bien plate, il faut bien faire attention, guider la sortie du shunt sinon il passe sur l’enroulement et c’est foutu ! j’ai eu la blague et en plus c’est vite fait !. Ensuite il faut déconnecter l’enroulement HT côté masse, glisser un petit morceau de plaque époxy assez épais entre le fil de sortie et le circuit magnétique de façon à bien isoler, puis rallonger le fil et venir le fixer en perçant un petit trou dans le papier cartonné de l’enroulement et faire quelques petits tours de fil pour le fixer .(voir photo). Le transfo est prêt.

Détail de la modif. à faire sur les transfos de fours micro-ondes

Le schéma

L’alimentation comprend le circuit de commande avec son alimentation 12V, le transfo de chauffage filaments (5V avec point milieu) et le transfo HT qui est alimenté d’une façon un peu particulière comme on peut le voir sur le schéma.

En effet, un transfo micro-ondes de part sa conception a tendance à chauffer, même à vide car son circuit magnétique est saturé. Cet échauffement a pu être réduit légèrement en abaissant un peu la tension appliquée sur l’enroulement primaire. Cela a été possible en mettant en série sur son alimentation le secondaire d’un transfo BT (24V/5A environ) alimenté en opposition de phase, faisant ainsi chuter les 230V du secteur à 206V environ. Par contre, le fait d’avoir réduit la tension de 24V au primaire a entrainé une chute de tension d’environ 208V au secondaire. Pour essayer de les récupérer, le circuit magnétique a été ouvert en faisant sauter les deux cordons de soudure, proprement, avec un petit lapidaire. Une petite galette a été fabriquée en carton très rigide, au bon format, pour qu’elle puisse venir se loger et combler l’espace qui avait été libéré après avoir retiré les shunts magnétiques et l’enroulement de chauffage. Cette petite galette a ensuite été remplie avec un maximum de spires de fil de 4/10 de mm puis installée sur le transfo. Le circuit magnétique a ensuite été « refermé », mis sous presse et le cordon de soudure refait avec beaucoup de précautions. Le nouvel enroulement a ensuite été branché en série avec l’enroulement HT (en phase cette fois ci). L’essai qui a suivi a permis de montrer que la tension était à nouveau de 2000V sur le secondaire.

Toutes ces modifications peuvent paraître bien compliquées, surtout si l’on ne dispose pas de l’outillage nécessaire. Mais, dans le feu de l’action et ne serait-ce que pour savoir si tout cela allait fonctionner, l’expérience était intéressante et méritait d’être menée jusqu’au bout !

Pour faire plus simple et si l’on dispose de deux transfos identiques (c’est l’idéal), on peut les coupler ensemble en branchant leurs primaires en série ainsi que leurs secondaires (après les avoir modifiés bien sure), cela permet de régler le problème de la puissance puisqu’elle se voit doublée mais aussi celui de l’échauffement puisqu’on sous alimente les primaires.

Cette façon de faire fonctionne bien mais on peut, si on le désire, chercher à élever notre tension à 3000V pour avoir le gain maximum. Pour cela il faudrait appliquer une tension supérieure à 230V sur les primaires. Cela est possible en insérant comme précédemment le secondaire d’un transfo BT de 15v/5A dans l’alimentation des primaires mais cette fois ci en l’alimentant en phase ce qui permettra d’élever nos 230v à 245v, il n’y aura aucun problème pour les transfos puisqu’ils sont sous alimentés. Cette opération portera la tension secondaire à 2130v ce qui donnera 3000v en sortie d’alimentation.

Sur le même principe, on pourrait continuer à élever la tension primaire jusque 320v, puisqu’il y a encore un peu de marge, de façon à obtenir une tension de 4kv en sortie. Cela permettrait de pouvoir alimenter un amplificateur comme celui-ci par exemple, mais qui n’utiliserait qu’un seul tube de type QB3,5-750 ou pourquoi pas QB4-1100 si on se limite à 500w HF.(rajouter dans ce cas deux capas de filtrage en série)

Quelques retouches seraient sans doute nécessaires sur les circuits d’entrée et sortie ainsi que sur le réglage du courant de repos mais elles devraient être minimes.

Les galvanomètres utilisés pour le voltmètre et le milliampéremètre, ont été récupérés sur une ancienne baie. Des nouvelles échelles ont été faites, une de 0 à 600 mA et l’autre de 0 à 3000v. Pour étalonner le milliampèremètre, la bonne valeur du shunt a été déterminée en coupant progressivement une longueur de fil isolé de 9/10 de mm mise en // sur le galvanomètre, ce dernier étant monté en série dans un circuit constitué d’une alim courant continu de 12v, une ampoule 12v/5w (420mA env.) et un ampèremètre numérique. On part d’un fil trop grand que l’on coupe progressivement jusqu’à ce que la valeur lue sur le galva corresponde avec celle de l’ampèremètre numérique, ensuite on bobine le fil sur un petit bout de tube plastique et on dispose le shunt sur l’alim entre le du pont de diode et la masse. Les fils du galva en façade viendront se brancher sur ce shunt.

Enfin pour assurer un démarrage en douceur de l’alimentation (Soft-Start), le transformateur HT est alimenté à travers une résistance de puissance de 50 ohms durant environ trois secondes, elle est ensuite shuntée par le contact d’un relais commandé par une petite temporisation réglable. Ce système permet d’éviter un courant important et inquiétant dans les capas de filtrage.

3) Construction

L’amplificateur est composé de quatre éléments principaux :

- le bloc d’alimentation HT

- le bloc amplification

- le bloc circuits d’entrée

- la caisse avec les organes de commandes et de mesures

3/1Le bloc alimentation HT

Toute la partie HT de l’alimentation est câblée sur un petit châssis fabriqué avec un vieux filtre de ventilation. Ce filtre a été débarrassé de sa partie filtrante pour ne conserver que son contour qui a ensuite été découpé, plié et fixé à la dimension voulue avec des rivets, une plaque d’alu vient ensuite couvrir le tout. Ce petit châssis.

Vieux filtre de ventilation

Vieux filtre de ventilation

L'alim HT vue de dessous.

L'alim HT vue de dessous.

a permis de réaliser une alimentation très compacte grâce à une bonne disposition des éléments. Un ventilateur 230v alimenté à travers une résistance assure une ventilation douce du transformateur. Cette alimentation a été essayée et chargée avec 12 ampoules de 230v/100w halogène montées en série ce qui représente une charge de 1200w lorsque les ampoules sont correctement alimentées. Les essais ont montré que la tension chutait mais pas de façon critique et que l’échauffement du transfo était bien atténué par le doux brassage du ventilateur.

.

L'alimentation HT prête à être montée dans la caisse.

L'alimentation HT prête à être montée dans la caisse.

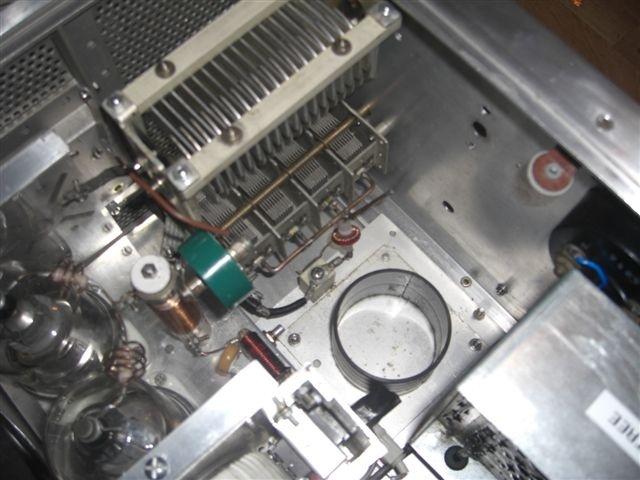

3/2 Le bloc amplification

Le châssis est fabriqué de la même façon, il supporte les tubes, le transfo de chauffage avec la self de choc filaments, le relais de commutation E/R, l’alimentation pour le circuit de commande, les selfs de choc HT et les embases de connexion pour l’antenne, le circuit de commande, et le secteur 230v.

Les trous pour les supports de tubes ont été faits avec une scie cloche diamètre 70 mm de bonne qualité montée sur une perceuse à colonne, il faut bien tenir la plaque d’alu, si possible avec des serre-joints ou des pinces étaux et y aller en douceur, le gain de temps est énorme et le résultat est bien net.

Le petit commutateur qui se trouve au centre de la face avant du châssis était destiné à commuter les filtres d’entrée installés sous le châssis près des cathodes mais l’idée a été abandonnée, c’est la solution des filtres commutés par relais qui a été retenue pour des raisons d’accessibilité. Une fois le câblage terminé, le module a été alimenté en 230v et les commutations, le chauffage des tubes et l’arrivée HT ont été vérifiés et essayés afin que tout soit au mieux pour les essais. Un chauffage prolongé et ventilé à aussi été fait pendant plusieurs heures de façon à réveiller un peu les tubes. Le fil d’arrivée HT a été récupéré sur une THT de Téléviseur.

3/3 Le bloc circuits d’entrée

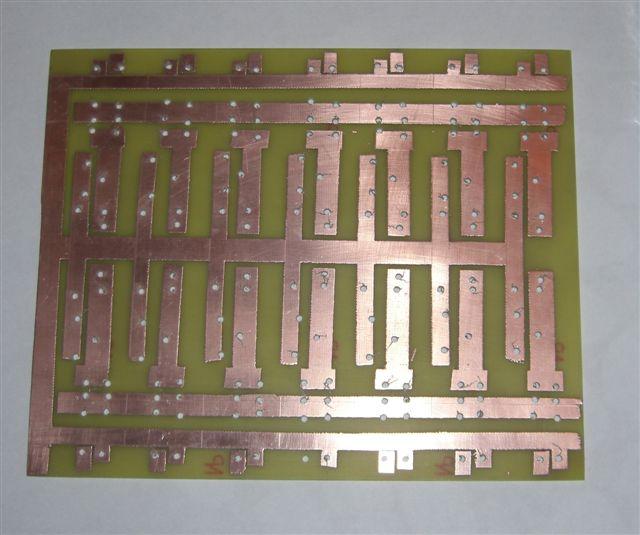

Le tracé du circuit étant très simple, il a été dessiné directement sur le côté cuivré de la plaque d’époxy avec du scotch médical de marque 3M utilisé par le personnel soignant dans les hôpitaux. Ce scotch est très pratique car il ne se décolle pas au perchlo et on peut le diviser facilement pour en faire des bandes à largeur voulue.

Scotch utilisé dans le milieux médical. Très pratique pour dessiner les circuits directement sur le cuivre.

Scotch utilisé dans le milieux médical. Très pratique pour dessiner les circuits directement sur le cuivre.

- Le circuit prêt à être câblé.

Fabrication des mandrins et noyaux plongeurs

Fabrication des mandrins et noyaux plongeurs

Les mandrins et les noyaux plongeurs ont été fabriqués car nous n’en avions pas à disposition. Des tronçons de tube de porte-serviettes de bains ont été coupés à longueur, et taraudés à 8 mm. Les noyaux plongeurs ont été faits avec des bouts de tige filetée en nylon de 8 mm percés avec précision sur une partie de leur longueur au diamètre 5 mm pour pouvoir y loger assez durement des noyaux de ferrite récupérés sur des selfs de choc de vieux magnétrons de fours micro-ondes (elles se trouvent dans le compartiment celé où arrive le 5v pour le chauffage du tube céramique). Le contour métallique autour du circuit a été fait en découpant avec une cisaille sur pied une bande de tôle zinguée de 0.8 mm d’épaisseur et de 7 cm de large, elle a ensuite été pliée aux dimensions du circuit dans un étau avec un marteau et une cale de bois puis ce contour a été soudé au circuit imprimé avec de l’étain et de la patte décapante à plusieurs endroits. Ce bloc, une fois terminé a été alimenté en 12v et toutes les commutations ont également pu être testées.

4) Montage dans la boîte

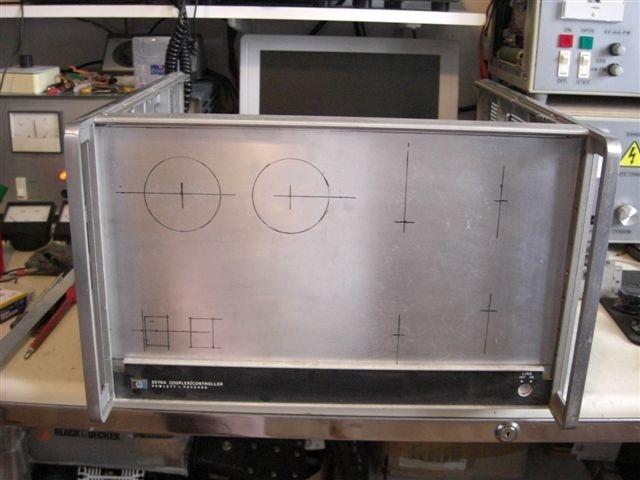

Cette belle boite appartenait à un analyseur de gaz qui avait été mitraillé et dont seule la caisse avait survécu. Elle dormait tranquillement dans notre local préféré où on stock tout ce qui pourrait encore servir (tiens la preuve !).

Elle correspondait exactement à la boite recherchée. Un bon nettoyage, une nouvelle face avant et ça devrait faire un truc super !

Une petite trappe sera découpée dans la tôle du dessous, elle permettra d’avoir un accès facile sous les tubes.

Après un bon néttoyage, la boite est prête. Le fond n'étant pas solide, il va falloir le renforcer sérieusement. Une nouvelle face avant sera également faite.

Après un bon néttoyage, la boite est prête. Le fond n'étant pas solide, il va falloir le renforcer sérieusement. Une nouvelle face avant sera également faite.

. La nouvelle face avant a été découpée dans une tôle d’alu de 0.8mm trouvée aussi dans notre local préféré. La disposition des condensateurs variables, des galvanomètres et des inters a été déterminée de façon bien réfléchie pour que le câblage du circuit de sortie soit le plus court possible et que l’esthétique soit correcte.

Un bon compromis a été trouvé et la face avant a pu être percée. Les trous des galvanomètres ont aussi été fait avec une scie cloche et les trous de forme rectangulaire en faisant des petits trous alignés de façon à découper suivant le tracé.

La plaque a ensuite été recouverte d’un film de couleur grise ce qui a permis d’obtenir une belle finition. La sérigraphie quant à elle a été est faite avec une étiqueteuse DYMO avec des bandes « noir sur transparent ».

La face avant a ensuite été fixée et tous les éléments y ont été installés. Deux renforts en U sont venus se poser et ont été fixés sur le fond de la caisse pour former une sorte de châssis qui recevra le bloc d’alimentation HT et le bloc amplificateur.

Le circuit de sortie a ensuite été câblé mais les piquages intermédiaires n’ont pas été soudés tout de suite car ils fallait les déterminer de façon précise en se déplaçant sur la self avec une pince croco. Les blocs alim et ampli ont ensuite pu être installés à leur place définitive.

Le restant du câblage de la face avant a aussi été terminé (inter M/A, inter Stand by/opération, galvas) et le bloc d’entrée a pu être fixé et câblé. Deux câbles RG58U assureront la liaison entre ce bloc et le module d’amplification, un autre câble multiconducteurs ira au commutateur de bandes et un quatrième amènera l’ alimentation 12v nécessaire aux relais.

Un morceau de rail oméga est fixé sur le coté gauche du bloc de façon à le rendre amovible.

Un morceau de rail oméga est fixé sur le coté gauche du bloc de façon à le rendre amovible.

Toutes les connexions étant maintenant établies, les essais vont pouvoir commencer.

5) Vérifications avant les essais

Nos trois modules ayant été essayés préalablement, les dernières vérifications seront simplifiées. Elles porteront surtout sur le câblage des organes de commande et de mesure placés sur la face avant de l’ampli. Toutefois un petit contrôle de dernière minute à l’ohmmètre sera fait avant d’appliquer la HT sur les tubes. Pour cela on contrôle, tubes en place et ch1-ch2 branchées, qu’il n’y a pas de court-circuit entre anodes et masse, également entre cathodes et plaque et entre cathodes et masse où on doit retrouver la valeur des BY255 en série. On débranche ensuite le départ HT du bloc ampli sur l’alimentation, met en place le cordon secteur derrière l’ampli et on vérifie la continuité de la prise de terre avant de le brancher sur le secteur. On reconnecte notre charge sur la sortie HT de l’alim et on y branche un voltmètre avec une sonde HT, on branche le cordon secteur et on met en marche l’amplificateur, nos ampoules doivent s’allumer correctement après avoir observé les 3 secondes de tempo qui avait été réglées préalablement. Notre milliampèremètre doit indiquer la vraie valeur du courant débité puisqu’il avait été étalonné, on règle ensuite le voltmètre à la valeur que nous donne notre appareil de mesure. Nos tubes sont en chauffe et nos ventilateurs (alim et ampli) brassent tranquillement. On laisse tout cela fonctionner un moment et on en profite pour vérifier la commutation émission-réception, l’inter Std by/Op et le commutateur de bande qui doit commander correctement tous les relais du bloc d’entrée, on le laissera sur la position direct pour les premiers essais. Si toutes les vérifications sont bonnes, on coupe l’ampli, on débranche la charge et on rebranche le cordon d’alim HT de l’ ampli et on peut passer aux essais.

6) Les essais

A partir de maintenant il faut faire très attention car les manipulations vont se suivre et c’est bien là le piège, il ne faut pas vouloir aller trop vite et il faut toujours débrancher le cordon d’alim HT avant de remettre les mains dans l’ampli. Ce système de branchement avec une fiche a été fait volontairement pour que l’on puisse débrancher facilement la HT à chaque intervention, soyez prudent !

-La première chose à faire est de vérifier la valeur du courant de repos des tubes et la corriger si nécessaire

-Poser l’ampli sur le côté pour pouvoir accéder sous les tubes.

-Brancher un milliampèremètre entre le groupement de diodes (D8 à D15) et la masse et mettre en marche l’ampli, on doit mesurer entre 55 et 60 mA. Corriger si nécessaire. Pour augmenter le courant retirer une ou plusieurs diodes, pour le diminuer en rajouter. Retirer ensuite l’appareil de mesure et rebrancher le groupement de diodes à la masse. Il n’y aura plus de retouche à faire si on ne change pas la valeur de la HT.

-Brancher la sortie de l’émetteur sur l’entrée de l’ampli en intercalant une boite de couplage et vérifier que le commutateur de bande de l’entrée de l’ampli est bien sur la position direct. Brancher une charge fictive conséquente et un wattmètre en sortie.

-Brancher le cordon de commande entre le tranceiver et l’ampli et vérifier la commutation émission/réception.

-Mettre le commutateur du circuit en PI sur la bande 20M (totalité de la self bandes hautes), mettre le CV antenne à mis course et le CV plaque aux 3/4 d’ouverture. Appliquer une puissance de l’ordre de 5 à 10 Watts en FM à l’entrée de l’ampli pour que le milliampèremètre monte au dessus de 60mA, regarder le wattmètre de sortie et tourner le CV plaque jusqu’à trouver un pic de HF, tourner le CV antenne pour améliorer, relâcher l’émission entre deux pour éviter de surchauffer. Regarder les lames du CV plaque lorsque le maxi a été trouvé, si elles sont fortement rentrées, il faut rajouter des spires, si elles sont complètement sorties, il faut en supprimer. Sur 20m les lames du CV plaque doivent-être sorties au moins au ¾ (pour un CV de 180pf). Il faudra de toute façon chercher à obtenir le maximum de HF avec le minimum de courant plaque. Maintenant chercher à adapter à l’entrée en agissant sur la boite d’accord jusqu’à trouver le maximum de puissance en sortie. Répéter les opérations de proche en proche à l’entrée et à la sortie jusqu’à obtenir le maximum de HF en sortie. Arrivé à ce stade on peut augmenter progressivement l’excitation pour se donner une idée du maxi. Après avoir réglé la bande 20m, on fera les mêmes opérations pour le 17, le 15 et le 10m en utilisant une pince croco et un morceau de fil souple qui sera soudé à la sortie de la self de façon à shunter des spires et déterminer les points de piquages sur la self. Attention de toujours bien débrancher le cordon HT avant chaque intervention le circuit de sortie. Plus on montera en fréquence, plus les CVs seront ouverts et plus on descendra plus ils seront fermés. On aura pu constater, au passage, qu’on a déjà flirté plusieurs fois pendant les réglages avec les 500w annoncés.

Lorsque le circuit de sortie est bien accordé sur toutes les bandes, on peut s’occuper de la mise au point des circuits d’entrée.

Il faut essayer de respecter les valeurs des selfs et des capas annoncées ci dessous même si cela risque d’être difficile au regard du matériel qui a été utilisé pour les réaliser. Quelques écarts dans les valeurs sont donc à prévoir et il faudra adapter en conséquence.

Les selfs et les capas étant en place, on intercale un ROSmètre sur la ligne d’entrée de l’ampli et on sélectionne la bande voulue avec le commutateur, on excite l’ampli avec 5 ou 10w en FM et on règle le noyau de ferrite de la self concernée de façon a obtenir le maximum de HF, on mesure le ROS qui ne doit pas aller au delà de 1.5, si ce n’est pas le cas, on peut rajouter des condensateurs ajustables sur les capas existantes de façon à affiner les réglages. Il est possible de devoir rajouter ou supprimer une spire pour pouvoir adapter au mieux.

A présent, il ne reste plus qu’à peaufiner les réglages pour chercher à sortir la puissance maximale sur toutes les bandes. On en profitera aussi pour ajuster P1 de façon à ce que notre indicateur de puissance relative indique à peu de chose près la même puissance que celle du wattmètre. Attention aussi à ne pas faire surchauffer les tubes, bien surveiller les anodes et ne pas les amener au rouge, cela se produit surtout lorsque le circuit de sortie n’est pas encore bien réglé, c’est la raison pour laquelle on excite toujours en douceur au départ tant que le creux plaque n’a pas été trouvé pour ne pas faire subir au tube un courant trop important. Ne pas hésiter à faire des pauses entre les réglages.

Pour éviter ce genre de problème et faciliter l’utilisation, des repères de couleur, pour chaque bande ont été placés autour des boutons des CVs. Cela permet de retrouver rapidement les points d’accord lors d’un changement de bande et d’éviter aussi les longs tunes destructeurs pour les tubes et gênants pour le trafic.

Liste des composants de l’amplificateur

Les circuits d’entrée :

Côté TX Côté cathodes

80m C1: 3x470pf L1:19,5sp cuivre émail. 12/10 mand.13mm C2: 2x470pf

40m C3: 2x220+ajust. L2:13,5sp cuivre émail. 12/10 mand.13mm C4: 470+220pf

20m C5: 2x100+ajust L3: 9,5sp esp cuivre nu 2,5 carré mand.13mm C6: 2X100+aj

17m C7:100pf+ajust L4: 9,5sp esp cuivre nu 2,5 carré mand.13mm C8:ajust 4/20pf

15m C9:100pf+ajust L5: 8,5sp esp cuivre nu 2,5 carré mand.13mm C10: 82pf

10m C11: 100pf+ajust L6: 6,5sp esp cuivre nu 2,5 carré mand.13mm C12: 100p+aj

L1, L2 spires jointives. L3, L4, L5, L6 spires non jointives. Mandrins voir texte.

Partie amplification :

C13, C14 ,C20 ,C21 : 10nF

C17, C18, C19 : 3,3nF

C15, C16 : 1nF / 8kV

C19 : 2nF / 18kV

C22 : 4,7pF

C23 : 10nF

CV1 : 180 pF / fort isolement (4kV minimum)

CV2 : 1500pF (un CV de 2x490pF ancien BCL à tubes peut convenir mais il faudra rajouter de la capa pour la bande 80m)

Choc1 et Choc2 : 3 tours de fil 12/10 diamètre 12mm sur 47 ohms 2 Watts

R1 : 10K ¼ watt

P1 : 47k

D16-D17-D18 : 1N4148

D8 à D15 : BY255

M : 150 µA + un inverseur rotatif bipolaire pour pouvoir le commuter en mesure « Watts relatifs » ou en «mA»

RFC1 : 155 spires fil 0.5mm sur un tube porcelaine diam 20mm, ce tube vient d’une résistance de puissance qui a été débobinée. Mettre en court-circuit cette self et la passer au Grid-Dip, il ne doit pas y avoir de résonnance sur nos bandes. Cette self est à expérimenter, il faut essayer d’obtenir un maximum d’inductance, on peut aussi introduire des barreaux de ferrite à l’intérieur du tube cela augmente fortement l’inductance. On peut aussi fabriquer une self composée de plusieurs portions ayant des nombres de spires différents de façon à casser les résonnances.

RFC2 : 20 spires jointives fil 12/10 sur un morceau de barreau de ferrite BCL ou résistance de 20 ohms 50W.

RFC3 : 25 spires 2 fils en main fil 12/10 sur un barreau de ferrite de BCL (voir texte), petite astuce, on bobine préalablement les selfs sur une tige ou une queue de foret de 9,5 mm et on les enfile ensuite sur le barreau en tournant en contre sens des spires, le diamètre du barreau étant légèrement plus gros, la self se ressère sur lui et tient bien dessus, même chose pour RFC2.

RFC4 : 160 spires fil 0,5 mm sur un barreau de ferrite de BCL de 120mm

L1-L2 : détails dans le texte. S1 : commutateur rotatif 6 positions (voir texte-2eme partie)

T1 : Transfo chauffage 5V/13A avec point milieu (voir texte)

T2 : Transfo 230V/12V circuit de commande (récup.)

RL1 : Relais 12v - 3 contacts RT, ce sera plus ou moins en fonction de ce dont on dispose. On préfèrera les relais avec des contacts de bonne qualité prévus pour des intensités de plusieurs ampères et ayant des liaisons internes courtes.

Tubes : QB3-300 avec leurs supports

V2 : Ventilateur 230V / 18W

R5 : Elle est à déterminer de façon à obtenir la ventilation la mieux adaptée. Le ventilateur étant trop bruyant et trop puissant lorsqu’il est alimenté en direct (les résistances sont placées dans le flux d’air pour les refroidir).

Alimentation HT :

T4 : Transfo de four micro-onde 230V/2000V-900w (récup.voir texte)

T3 : Transfo torique 230V/24V-5A (récup.voir texte)

RL2 : Relais 220V-1 contact Travail (récup.industrie)

T : Bloc tempo réglable (récupération)

R2 : Résistance 50 ohms/50W

D19 à D26 : BY255

C25 à C34 : 470 µF/400V

R7 à R16 : 120K /2W

V : Galva 150µA le nombre de résistances est à déterminer pour obtenir une déviation complète du galva pour 3kV, en principe il faut une vingtaine de Mégohms, si on veut pouvoir ajuster, on rajoute une résistance ajustable de plusieurs centaines de KiloOhms en série (470k par exemple).

Shunt : A déterminer (voir texte). mA : C’est le même galva que M , il est commuté par un commutateur rotatif bipolaire.

V1 : Ventilateur 230V/18W (récup. épave)

R6 : Elle est à déterminer comme R5

F : Fusible 1A

M /A : Inter bipolaire 16A avec voyant (récup.épave)

Circuit de commande :

RL1 : Voir composants partie amplification

T2 : Transfo 230V/12V 400mA + pont de diodes 2A (récup.épave)

C24: 470µF/25v

OP : Inter bipolaire (un seul contact utilisé)

RL3 : Petit relais 12v-1contact T ,il permet de commuter l’ampli à partir d’un transceiver délivrant une tension de 12v pour la commande d’un amplificateur. Son contact (RL3a) est branché en 1 et 5 de l’embase DIN de commande.

D27-D28 : 1N4007

DL1 : Diode LED rouge

DL2 : Diode LED verte

R3-R4 : Résistances 1k-1/4watt

Fuse : Fusible 6,3A Temporisé.

Modification du commutateur de bandes

Après une période de fonctionnement, le commutateur de bandes du circuit de sortie s’est mis à amorcer. Le doute était levé, ce commutateur était trop juste et il fallait le remplacer par un modèle plus QRO.

Malgré nos recherches, pas moyen de trouver un modèle mieux isolé, rien non plus du côté de l’occasion, ces commutateurs étant très difficiles à trouver. Quant au prix neuf n’en parlons pas, inabordable !!

L’idée est alors venue d’en construire un, il ne sera sans doute pas aussi costaud qu’un modèle professionnel mais ça vaut peut-être la peine de tenter le coup, après tout, rien à perdre !

Les côtes seront relevées sur le commutateur de mon amplificateur. J’ai eu le même problème il y a quelques temps et un copain sympa a eu la gentillesse de me donner celui qu’il gardait bien au chaud au fond d’un tiroir, il m’a vraiment fait plaisir ce jour là, Ham-Spirit !

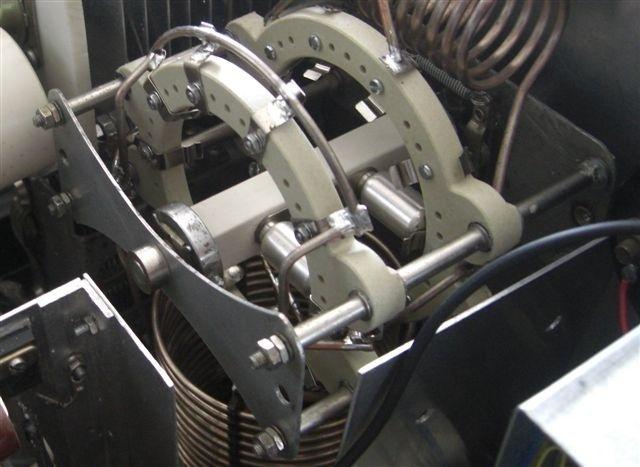

Le commutateur installé dans mon amplificateur. J'ai modifié la partie mobile qui comptait quatre doigts de contact. Je n'en ai laissé que deux et les ai réunis ensemble pour pouvoir faire mes commutations.

Lorsque j’ai eu ce commutateur, il comportait quatre doigts de contact, je n’en ai conservé que deux et les ai connecté ensemble pour pouvoir faire mes commutations. Les deux doigts récupérés serviront à construire le commutateur pour l’ampli du club.

7) Fabrication du commutateur

le matériau utilisé est du Corian, il est utilisé principalement en cuisine pour faire les plans de travail. Le Corian est composé de 2/3 de charges minérales et 1/3 de résine acrylique. J’ai déjà utilisé ce matériau pour fabriquer le CV plaque de mon amplificateur, il se travail bien, il résiste à 180° et du point de vu HF il n’a pas l’air mauvais du tout. Le seul petit problème, il est un peu cassant et lorsqu’on le scie ou lorsqu’on le coupe, il est préférable de ne pas respirer les poussières dégagées.

Là où je travail, un des ateliers voisins jette régulièrement des chutes, ça tombe bien !

Les quatre pièces principales seront donc faites en Corian et l’axe supportant les doigts de contact avec un barreau carré en résine récupéré sur un onduleur professionnel qui partait à la mitraille.

Le système à crans à été récupéré sur un commutateur de plus petite taille, il a été dégrippé pour le faire revivre.

Quant aux lamelles de contacts, elles ont été faites avec des lamelles de fiches de téléphones (la fiche mâle qui rentre dans le conjoncteur mural). Ces lamelles sont assez flexibles et reviennent assez bien après flexion. Les plaquettes de Corian ont été soigneusement tracées, découpées (toujours avec la scie cloche de bonne qualité pour les découpes rondes), percées et assemblées jusqu’à obtenir une copie, pas si mauvaise que ça du commutateur qui nous a servi de modèle.

Les étapes de fabrication, le commutateur des circuits d'entrée à trouvé sa place à l'arrière, il sert de pivot en même temps. Les changements de bandes seront facilités.

Les étapes de fabrication, le commutateur des circuits d'entrée à trouvé sa place à l'arrière, il sert de pivot en même temps. Les changements de bandes seront facilités.

Une petite mise en place finale à été nécessaire pour bien positionner les lamelles. Le commutateur est terminé, les contacts sont francs et le ressenti mécanique est assez bon.

8) Mise en place du nouveau commutateur sur l’ampli

L’ancien commutateur a été déposé avec les selfs bandes hautes et bandes basses.

Un potentiomètre a été installé à la place de l’ancien commutateur des circuits d’entrée. Ce potentiomètre commandera un variateur de vitesse pour la ventilation des tubes.

La self bandes hautes a été adaptée sur le nouveau commutateur, un essai de synchronisation entre les circuits d’entrée et sortie a été fait puis l’ensemble a été remis en place.

L’amplificateur a ensuite été testé sur toutes les bandes et il ne semblait plus y avoir d’amorçage entre les points de connexion du commutateur. Les repères de couleurs ont été repositionnés correctement car ils ne correspondaient plus tout à fait avec les bons points de réglages.

9) Les résultats obtenus

Lorsque l’ampli est bien réglé, on obtient 500 Watts de 80 à 20m avec environ 70-80 Watts à l’entrée. 450 Watts sur 17m, 400 sur 15m et 300 Watts sur 10m. Plus on monte en fréquence, plus la puissance chute, c’est normal, mais il serait intéressant de chercher à faire une self de meilleure qualité pour le 17 et 10m.

L’alimentation gagnerait aussi à être améliorée car le transfo est un peu trop juste, l’expérimentation dans cette voie aurait été intéressante et le gain serait plus élevé si la tension ne chutait pas autant. Il faudrait peut-être essayer la solution évoquée plus haut ou au mieux dénicher un transformateur HT digne de ce nom qui serait capable de délivrer 2100V alternatifs sous 500mA.

10) Conclusion

La construction de cet amplificateur s’inspire de nombreuses descriptions que l’on trouve facilement sur internet. Les tubes les plus proches des QB3-300 du point de vue caractéristiques électriques sont les 813 mais il est possible d’utiliser beaucoup d’autres tubes comme des 572B, GI7B (qui ne coûtent pas cher, surplus russes ou Ebay), 811 etc... En conservant le même principe et en se référant toujours à leurs caractéristiques.

Ne pas hésiter à faire le déplacement dans les salons, on y trouve tout ce dont on a besoin et on obtient aussi de bons conseils.

Pour terminer, cet amplificateur 100 % Home-Made a été passionnant à construire et à mettre au point. C’est un véritable plaisir que de voir les tubes s’illuminer et les galvas commencer à bouger après avoir passé des heures à assembler. C’est un peu comme si on assistait à une naissance

.

Bonne construction. 73

F5USS

Laurent BARTHELEMY

Janvier. 2012

Vous trouverez l'article au format pdf dans la rubrique téléchargement.